原标题:铁建重工长沙第二产业园年产磁浮轨排80公里 广东磁浮线将采用

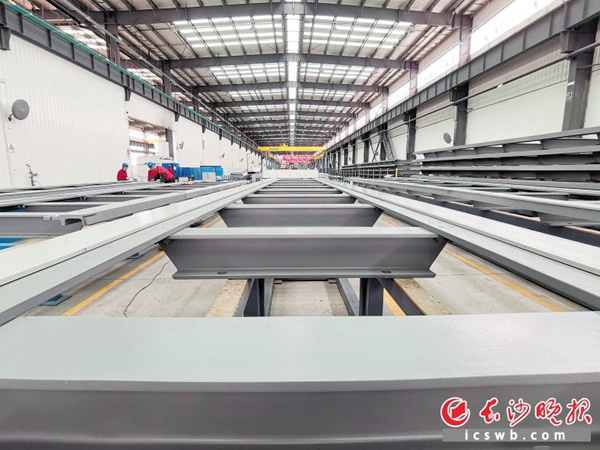

铁建重工智能化磁浮轨排生产线实现量产。长沙晚报全媒体记者 王志伟 通讯员 蒋炼 摄影报道

长沙晚报掌上长沙3月26日讯(全媒体记者 伍玲 通讯员 胡清)昨日下午,铁建重工长沙第二产业园D厂房外,6辆10余米长的挂车整齐地停放着,车上装载着六榀磁浮轨排,即将被运往广东清远磁浮线建设现场。D厂房内,铁建重工自主研发设计的全球首条智能化磁浮轨排生产线,正在紧锣密鼓地赶制着下一趟的磁浮轨排。“相比传统生产方式,该生产线可降低工人70%的劳动强度,每年可生产磁浮轨排80公里。”铁建重工工艺研究设计院机加所所长乔闯说。

研制

3年潜心研制,设计方案先后修改12稿

丁立文所在的岗位,是铁建重工智能化磁浮轨排生产线的第一个工序——锯切下料。一段长20多米的F型钢被锯成两段,再裁掉两端料头,打上专属的“身份证”——二维码,就可以进入铣削工序。

记者在现场看到,全程无需丁立文手工锯切、打码,仅操作下料操控台即可完成一系列动作。为赶制订单,他每天从早上8时一直工作到下午4时,中午由同事带饭到车间吃。

为成功研制这条智能化生产线,乔闯所在的团队奋斗了三年。“2015年底开始筹备研发,去年底才开始调试生产线。”乔闯告诉记者,整个研发团队十几个人先后攻克了一系列技术难关。

乔闯说,磁浮轨排是承载磁浮车辆运行的线路装备,车辆通过悬浮在轨排上面实现平稳运行,对产品质量要求极高。传统方式吊装时,由于每根F型钢重1吨多,钢材因为自重容易变形。“为了解决这个问题,一是设计了5个吊具,二是尽量采用传输带,减少钢材吊装环节。”他说,用重新设计的吊具吊装钢材时,已很难用肉眼察觉到钢材变形。

解决了变形控制的问题,又遇到了多个切面同时铣削容易产生共振的难题。“一旦共振发生,产品就报废了。”乔闯说,他们先后在狭窄的铣削空间中多次调整刀具、夹具的布局,先后易稿12次,才确定最终设计方案。

生产

40分钟可铣削一根F型钢

昨日,记者在铁建重工长沙第二产业园看到,这条生产线长500余米,宽约18米,主要分为下料、机加工、弯曲、涂装、装配五大工艺,自动化、智能化、信息化水平高。

乔闯告诉记者,该生产线可实现轨排自动上下料、自动输送翻转、自动装夹定位、智能数控加工、在线智能检测、自动涂装以及柔性装配,填补了世界磁浮轨道设备智能化生产的空白。

记者现场看到,一段F型钢材经过铣削,原本粗糙的表面变得细腻光滑。除了装配环节,其他4个工艺基本实现了无人化生产。

“传统的磁浮轨排生产需要人工吊装和装夹定位,采用单一设备单刀加工作业,生产耗时长,设备和人工占用多,制造精度及生产效率低,一根F型钢加工至少需要9个小时才能完成。”乔闯说,通过智能流水线,单根F型钢几个面可以同时加工,加工时间不超过40分钟,相比传统加工模式下轨排变形2毫米,智能流水线加工的轨排变形均控制在0.5毫米以内,且占用设备及人工少。

记者了解到,该生产线通过流水线串联和并联式生产,采用单机多刀头机械加工、数控弯曲等世界先进加工技术,降低了工人70%以上的劳动强度,生产质量稳定可控,加工效率大幅提高。

订单

每天两个班可生产20榀磁浮轨排

经过近3个月的调试,该生产线日前正式量产磁浮轨排,正在赶广东清远磁浮旅游专线工程的轨排供货订单。

据悉,清远磁浮线是国内首条中低速磁浮旅游专线,线路规划全长38.5公里,连接广州长隆旅游度假区和清远市。一期工程正线全长8公里,预计今年底运行。

目前,铁建重工长沙第二产业园轨排班实行两班倒作业,每班工作人员为50人左右。“按照目前的生产效率,每天可生产16~20榀磁浮轨排。”乔闯告诉记者,按每榀12.5米计算,每天最多可生产250米磁浮轨排。

记者了解到,正在建设的清远磁浮旅游专线工程所需轨排约18公里,目前铁建重工已完成6公里的轨排生产任务。